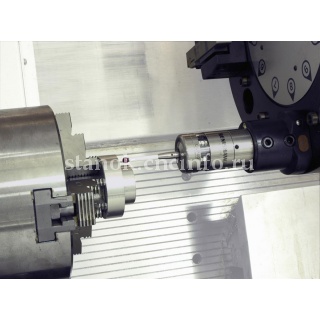

Что такое подшипниковый узел?

Подшипниковый узел — готовое решение для поддержки вращающихся валов, объединяющее в едином корпусе подшипник, уплотнения, систему смазки и крепежные элементы. Это не просто сборка деталей, а интегрированная система, обеспечивающая:

- Точность — центрирование вала с погрешностью до 0,02 мм;

- Надежность — восприятие радиальных/осевых нагрузок до 100 кН;

- Универсальность — адаптация к условиям монтажа (горизонтальное, вертикальное, наклонное расположение).

Преимущества перед раздельной комплектацией:

- Сокращение времени монтажа на 40–60%;

- Гарантированная совместимость компонентов;

- Защита от ошибок при подборе смазки и уплотнений.

Конструкция подшипниковых узлов

1. Корпус

Материалы и применение:

|

Материал |

Характеристики |

Условия применения |

|---|---|---|

|

Серый чугун (СЧ25) |

Виброгасящие свойства, износостойкость |

Конвейеры, сельхозтехника |

|

Ковкий чугун |

Высокая ударная вязкость |

Оборудование с динамическими нагрузками |

|

Нержавеющая сталь |

Коррозионная стойкость |

Пищевая промышленность, химия |

|

Алюминиевые сплавы |

Низкий вес (на 30% легче чугуна) |

Авиация, мобильные установки |

Типы корпусов (по ISO 15):

- UCP — цилиндрические (Ø12–100 мм), конвейеры;

- UCF/UCFC — фланцевые квадратные/круглые (Ø12–85 мм), промышленные станки;

- UCFL/UCFA — ромбовидные с угловой регулировкой (Ø12–50 мм), сельхозмашины.

2. Подшипники

В узлах используются:

- Шариковые — для скоростей до 5000 об/мин (стандартные нагрузки);

- Роликовые (цилиндрические, конические) — для высоких радиальных нагрузок (до 70 кН);

- Самоустанавливающиеся — компенсация перекосов до 2°.

3. Уплотнения

- Контактные (резиновые) — защита от пыли и влаги (IP65–IP68);

- Лабиринтные — для высокоскоростных узлов (минимизация трения);

- Комбинированные — двойные уплотнения для агрессивных сред (химическая промышленность).

4. Смазка

- Консистентная (литиевая) — стандартное исполнение (ресурс 500–2000 часов);

- Масляная ванна — для скоростей >3000 об/мин;

- Автоматические системы (например, SKF MonoFlex) — дозированная подача смазки.

Классификация и стандарты

По типу нагрузки

|

Тип |

Характеристики |

Примеры применения |

|---|---|---|

|

Радиальные |

Нагрузка ⊥ оси вала |

Конвейерные барабаны |

|

Осевые (упорные) |

Нагрузка ∥ оси вала |

Вертикальные насосы |

|

Комбинированные |

Одновременное воздействие радиальных/осевых нагрузок |

Редукторы, компрессоры |

Классы точности (ISO 492)

- P0 (стандартный) — биение ≤0,1 мм (общепромышленное оборудование);

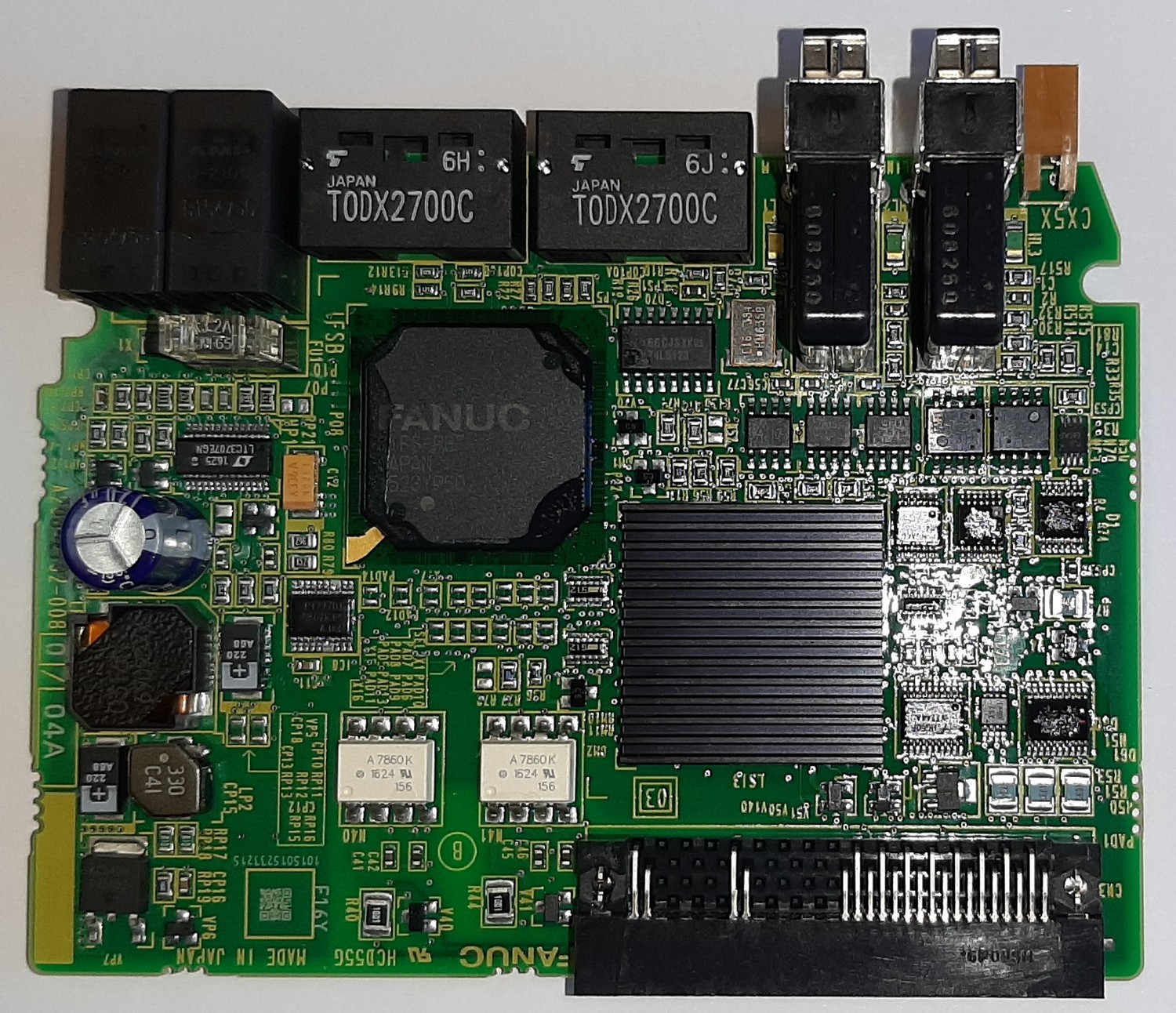

- P6/P5 — биение ≤0,035/0,025 мм (станки ЧПУ, робототехника);

- P2 — прецизионный класс (аэрокосмическая техника).

Стандарты

- ГОСТ 32769-2014 — требования к размерам, точности, материалам;

- ISO 15:2023 — международная классификация корпусных узлов;

- DIN 630 — немецкие стандарты для тяжелонагруженных узлов.

Ключевые параметры выбора

- Диаметр вала — основной критерий (диапазоны: 12–150 мм);

- Нагрузка — расчет по формуле: Pэкв=X⋅Fr+Y⋅FaPэкв=X⋅Fr+Y⋅Fa где FrFr — радиальная нагрузка, FaFa — осевая, X,YX,Y — коэффициенты из каталога производителя.

- Скорость вращения — ограничения:

- Шариковые: ≤5000 об/мин;

- Роликовые: ≤3500 об/мин.

- Условия эксплуатации — температура, влажность, агрессивность среды.

Примеры подбора:

- Конвейер в цехе: UCP208 (Ø40 мм, шариковый подшипник, чугунный корпус);

- Насос в пищевом производстве: UCFC205 с корпусом из AISI 316 (нержавейка), двойными уплотнениями.

Монтаж и обслуживание

Правила установки

- Подготовка: Проверка геометрии вала (биение ≤0,05 мм/м), очистка посадочных поверхностей;

- Затяжка болтов: Крестообразный порядок, момент 20–50 Н·м (зависит от размера);

- Центрирование: Использование лазерных систем для критичных узлов (например, в турбинах).

График обслуживания

|

Периодичность |

Действия |

|---|---|

|

Ежесменно |

Визуальный осмотр на утечки, шум, нагрев |

|

Каждые 250 часов |

Добавление смазки через масленку |

|

Каждые 2000 часов |

Полная замена смазки, проверка уплотнений |

Типовые неисправности

|

Симптом |

Причина |

Решение |

|---|---|---|

|

Шум/вибрация |

Износ подшипника |

Замена узла |

|

Температура >90°C |

Недостаток смазки |

Добавление смазки, проверка уплотнений |

|

Люфт |

Ослабление крепежа |

Затяжка болтов, проверка посадки |

|

Утечка смазки |

Повреждение уплотнений |

Замена уплотнительных колец |

Современные инновации

- Интеллектуальные узлы:

- Датчики SKF @ptitude Observer — мониторинг вибрации и температуры в реальном времени;

- Прогнозирование остаточного ресурса через анализ данных (IIoT-платформы).

- Новые материалы:

- Гибридные подшипники (керамические шарики + стальные кольца) — снижение трения на 30%;

- Композитные корпуса (полиамид 6.6) — вес на 45% меньше, стойкость к химикатам.

- Экологичные решения:

- Биоразлагаемые смазки (на основе рапсового масла);

- Перерабатываемые алюминиевые корпуса.

Заключение

Подшипниковые узлы — ключевой элемент промышленного оборудования. Для их эффективного использования:

- Подбирайте тип узла в соответствии с нагрузкой, скоростью и условиями;

- Соблюдайте правила монтажа и обслуживания (ресурс узла увеличивается на 30–50%);

- Используйте интеллектуальные системы для прогнозирования отказов.

Важно: При проектировании критичных систем (например, в энергетике) всегда консультируйтесь с инженерами производителей (SKF, NSK, Schaeffler) для подбора оптимальных решений.