Подшипники — это важные элементы практически любых механизмов, работающих в различных условиях эксплуатации. От выбора материалов подшипников напрямую зависит надежность, долговечность и производительность всего узла. В этой статье мы подробно разберём, какие материалы используются для производства подшипников, их характеристики, свойства и области применения.

Основные требования к материалам подшипников

Материалы подшипников должны соответствовать строгим требованиям, поскольку подшипники работают в условиях высоких нагрузок, трения, температурных колебаний и часто в агрессивных средах. Правильно подобранный материал обеспечивает значительную износостойкость, высокую прочность и длительный срок эксплуатации изделия.

Ключевые требования к материалам:

- высокая твердость — материал должен выдерживать контактное давление и ударные нагрузки без деформаций;

- прочность и устойчивость — способность сохранять форму и размеры деталей при длительной эксплуатации;

- низкий коэффициент трения — минимальное сопротивление при движении тел качения (шарики, ролики);

- устойчивость к температурным воздействиям — способность работать при повышенных или низких температурах без потерь свойств;

- коррозионная стойкость — особенно важна для подшипников, работающих в агрессивных средах или при наличии влаги;

- стабильность размеров — материалы не должны существенно изменять свои размеры при температурных колебаниях и вибрации;

- хорошая обрабатываемость — возможность точной обработки на станках для обеспечения необходимой точности.

Виды материалов для производства подшипников

В промышленности используются несколько основных групп материалов для изготовления различных деталей подшипников: колец, тел качения, сепараторов, корпуса и других элементов конструкции.

1. Стали для подшипников.

Сталь является наиболее распространённым материалом для производства подшипников благодаря своим высоким характеристикам прочности и твердости и относительно низкой стоимости.

Подшипниковая хромистая сталь ШХ15 (ГОСТ 801-78)

Это наиболее часто применяемая марка стали для изготовления подшипников. Химический состав включает:

- углерод — около 0,95-1,05% (обеспечивает высокую твердость после закалки);

- хром — 1,3-1,65% (повышает прочность, коррозионную стойкость и твердость);

- кремний — 0,17-0,37% (улучшает упругость);

- марганец — 0,2-0,4% (повышает прочность).

Свойства стали ШХ15:

- твердость после закалки: 60-65HRC;

- высокая контактная прочность;

- хорошая износостойкость;

- стабильность размеров при температуре до +120°С.

Применение: шариковые и другие виды подшипников для промышленности, прокатных станков, автомобилей, бытовой техники.

Сталь ШХ15СГ

Данная модификация стали ШХ15 с добавлением кремния и марганца в больших количествах. Химический состав позволяет повысить прочность и стойкость к ударным нагрузкам.

Применение: подшипники, работающие в условиях повышенной вибрации и ударных нагрузок (в двигателях, редукторах, трансмиссиях).

Нержавеющая сталь

Для подшипников, работающих в агрессивных средах (химическая промышленность, пищевая промышленность, морская техника), используют нержавеющую сталь. Наличие хрома (более 12%) обеспечивает высокую коррозионную стойкость.

Марки нержавеющей стали:

- AISI 440C (аналог российской стали 95Х18);

- AISI 316 (для особо агрессивных сред).

Свойства:

- высокая устойчивость к нагрузкам;

- работа при температуре от -40°С до +250°С;

- минимальный износ в условиях влажности.

Применение: подшипники для пищевого оборудования, медицинской техники, морских судов, сельскохозяйственных производств.

Стальные сплавы для высоких температур

В некоторых случаях требуются специальные стали для работ при повышенных температурах (до +500°С и выше). Такие стали могут содержать добавки молибдена, вольфрама, кобальта.

Применение: подшипники для турбин, реактивных двигателей, печей, станков для горячей обработки металлов.

2. Керамические материалы.

Керамические подшипники — это изделия, в которых тела качения (шарики или ролики) изготовлены из керамики. Керамика обладает уникальными преимуществами, которые делают ее незаменимой в определенных условиях.

Основные виды керамики:

- нитрид кремния (Si₃N₄) — наиболее популярный материал для керамических подшипников;

- оксид циркония (ZrO₂) — используется редко, но обладает высокой прочностью;

- карбид кремния (SiC) — применяется в особых случаях.

Свойства керамических материалов:

- очень высокая твердость (значительно выше стали);

- низкий коэффициент трения;

- устойчивость к высоким температурам (до +800°C);

- отсутствие магнитных свойств;

- малый вес (в 2-3 раза легче стального);

- устойчивость к агрессивным средам;

- минимальный износ при работе без смазки.

Применение: высокоскоростные станки, медицинское оборудование, вакуумные насосы, космическая техника, химическая промышленность.

Недостатки:

- высокая стоимость (в несколько раз дороже стальных);

- хрупкость при ударных нагрузках.

3. Полимерные материалы.

Полимеры используются для изготовления подшипников скольжения и некоторых типов роликовых подшипников. Главное преимущество — низкий коэффициент трения, возможность работы без смазки, бесшумность.

Основные полимеры:

- полиамид (ПА) — часто используется для сепараторов;

- полиэфирэфиркетон (PEEK) — высокопрочный полимер для рабочих деталей;

- полиоксиметилен (ПОМ) — используется в подшипниках скольжения;

- тефлон (ПТФЭ) — обладает крайне низким коэффициентом трения.

Свойства:

- низкий коэффициент трения (меньше, чем у металлов);

- работа без смазки или с добавлением жидкостей;

- устойчивость к химическим воздействиям;

- легкий вес;

- бесшумность работы.

Применение: подшипники для медицинской техники, пищевого оборудования, бытовой техники, офисной мебели.

Недостатки:

- низкая прочность при высоких нагрузках;

- ограничение по температуре (обычно до +100-150°С).

4. Бронза и латунь

Бронза и латунь — это медные сплавы, которые используются для изготовления подшипников скольжения, втулок, сепараторов и корпусов.

Бронза:

- оловянная бронза (Cu + Sn) — классический материал для подшипников скольжения;

- алюминиевая бронза (Cu + Al) — повышенная прочность и коррозионная стойкость;

- свинцовая бронза (Cu + Pb) — улучшенные антифрикционные свойства.

Свойства:

- хорошая устойчивость к повышенной влажности;

- низкий коэффициент трения;

- способность выдерживать ударные нагрузки;

- простота обработки на станках.

Применение: подшипники скольжения для валов, опоры для валов, работа в условиях повышенной влажности и агрессивных сред.

Латунь:

- применяется для изготовления сепараторов, корпусов и дополнительных элементов;

- обладает лучшей обрабатываемостью и устойчивостью к влажности.

Применение: сепараторы для роликовых подшипников, втулок, корпусных узлов.

5. Композиционные и специальные материалы.

Для решения ряда задач применяются композиционные материалы — несколько компонентов с уникальными свойствами.

Примеры:

- металлополимерные композиты — сочетание металлической основы и полимерного слоя на поверхности;

- карбидные покрытия — нанесение тонкого слоя карбида на стальную основу для увеличения твердости;

- композиты на основе графита — для работ при высоких температурах без смазки.

Применение: специальные промышленные узлы, космическая техника, экстремальные условия эксплуатации.

Материалы для различных деталей подшипников

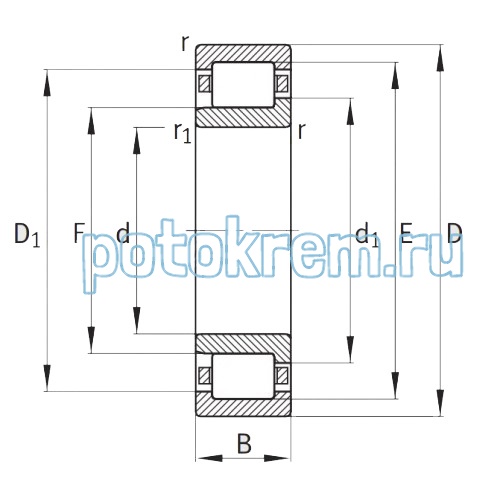

Подшипники состоят из нескольких основных элементов: внутреннего и наружного колец, тел качения (шарики или ролики), сепараторов. Каждый элемент требует определенных материалов.

Кольца подшипников

Кольца подшипников (внутреннее и наружное) изготавливаются из высокопрочных сталей, таких как ШХ15, ШХ15СГ. Эти детали подвергаются закалке для достижения твердости 60-65HRC. В некоторых случаях для работы в агрессивных средах используют нержавеющую сталь.

Требования:

- высокая твердость и прочность;

- стабильность размеров;

- минимальный износ рабочих поверхностей.

Тела качения (шарики и ролики)

Шарики и ролики — это элементы, которые создают качение между кольцами. Они производятся из:

- стали ШХ15 — для большинства стандартных подшипников;

- керамики (Si₃N₄) — для высокоскоростных и высокотемпературных условий;

- нержавеющей стали — для агрессивных сред.

Требования:

- максимально высокая твердость;

- сферическая форма с толщиной, выверенной до микрона;

- гладкая поверхность для минимального трения.

Сепараторы

Сепараторы удерживают тела качения на заданном расстоянии друг от друга, предотвращая их столкновение. Для сепараторов используют:

- стальные штампованные сепараторы — из стали толщиной 0,5-2 мм;

- латунь — для роликовых подшипников;

- полимеры (полиамид) — для легких и бесшумных подшипников.

Требования:

- прочность при вибрации;

- устойчивость к температурным воздействиям;

- минимальный вес (для подшипников высокого давления).

Корпуса и опоры

Корпуса подшипниковых узлов изготавливают из:

- чугуна — для стационарных целей;

- стали — для мобильных и нагруженных узлов;

- алюминиевых сплавов — для облегченных конструкций.

Технология производства и обработки материалов подшипников

Производители подшипников используют специальные технологии для обработки материалов с целью достижения заданных свойств.

Термическая обработка (закалка)

Закалка — это процесс нагревания до высокой температуры (800-850°C) с последующим быстрым охлаждением. Это позволяет значительно повысить твердость и прочность деталей.

Виды закалки:

- объемная закалка — термообработка всей детали;

- поверхностная закалка — закалка только поверхностного слоя (глубина 0,5-2 мм);

- вакуумная закалка — обработка в вакууме для предотвращения окисления поверхности.

Химико-термическая обработка

Цементация, азотирование и другие методы позволяют создать на поверхности деталей дополнительный слой повышенной твердости.

Точная механическая обработка

Подшипники требуют очень высокой точности размеров (до микрона). Детали обрабатываются на специальных станках методами шлифовки, полировки и доводки.

Особенности выбора материалов подшипников

Правильный выбор материала зависит от условий эксплуатации и технических требований.

Факторы выбора:

- нагрузка — чем выше нагрузка, тем прочнее должен быть материал;

- скорость вращения — для более высоких скоростей лучше использовать керамику или специальные стальные сплавы;

- температура — при высоких температурах нужна специальная сталь или керамика;

- агрессивная среда — используйте нержавеющую сталь или керамику;

- наличие смазки — полимеры и керамика могут работать без смазки;

- стоимость — стандартная сталь ШХ15 дешевле керамики в несколько раз.

Список основных марок материалов подшипников в России (ГОСТ)

Стали:

- ШХ15 (ГОСТ 801-78) — основная подшипниковая сталь;

- ШХ15СГ — усовершенствованная марка;

- 95Х18 — нержавеющая сталь для агрессивных сред;

- 12Х18Н10Т — аустенитная нержавеющая сталь.

Бронзы:

- БрО10Ф1 — оловянная бронза;

- БрАЖ9-4 — алюминиевая бронза.

Полимеры:

- Полиамид (ПА 6, ПА 66);

- PEEK (полиэфирэфиркетон).

Заключение

Материалы подшипников — это основа надежности и устойчивости. Неправильно выбранные материалы приводят к ускорению износа, снижению прочности и уменьшению срока службы. Важно учитывать условия эксплуатации, нагрузку, температурные режимы и наличие агрессивных сред.

Стали ШХ15 и ШХ15СГ остаются наиболее популярными благодаря традиционному соотношению качества и стоимости. Керамику применяют в особых случаях, когда требуется высокая скорость и устойчивость к высоким температурам. Полимеры хорошо подходят для работы в жидких средах и без смазки. Бронза и латунь используются для подшипников скольжения и сепараторов.

Современные производители используют разнообразные типы подшипников с различными материалами и конструкциями. Для выбора и оформления заказа следует обращаться к техническим специалистам.